調施膠工藝過程的控制是密度板生產中的關鍵環節之一。為了能得到優質、高產、低耗的密度板,必須要使膠液的配比準確,并按工藝要求對纖維按比例定量施膠。原膠和各種輔助添加劑的配比不合理,會導致成品板物理力學性能下降,如靜曲強度、抗拉強度、吸水厚度膨脹率等;施膠量(施膠比)過高、過低或不穩定都會導致產品質量不合格或原材料浪費。因此,為了獲得合格的產品,就需要選用合理的調施膠工藝及性能較好的調施膠設備和控制系統。

1密度板調施膠技術的應用現狀

密度板調施膠技術主要是指調施膠的工藝、設備及控制系統。

1.1密度板的調施膠工藝

調膠工藝:調膠指將各種膠液原料根據工藝參數的要求,按比例送入調膠罐混合調制而成。調膠靠工藝參數的確定來保證質量,調制好的膠液可以由拌膠罐送入儲膠罐,以備施膠時使用。調膠的目的就是使施膠后制備的密度板具有較高的膠合強度和耐水、耐久、耐老化的性能;調制的膠液在膠合過程中達到較快的固化速度,提高生產效率;調制的膠液具有較好的操作性能,具有一定活性期,一般調制后的膠液可使用的時間為3~4h。

施膠工藝:在干法密度板生產中,施膠有多種方法,按施膠的先后順序,分為纖維干燥前管道施膠和干燥后管道施膠;按方式不同可分為攪拌機施膠和管道施膠。目前,國內多采用纖維干燥前管道施膠的方法,即采用纖維先施膠后干燥的生產工藝。

在干法密度板生產中,施加膠粘劑有多種方式,不同的施加方式有各自的特點,且有相應的適用范圍和局限性。在密度板發展的初期,基本上采用攪拌機施膠,即將干燥后的纖維在高速拌膠機中施膠。該方法優點是膠耗量較少,板的內結合強度較高;缺點是膠與纖維混合中很難攪拌均勻,不可避免地存在膠斑、纖維結團等現象。膠斑影響產品外觀質量和裝飾處理,而結團影響了纖維施膠的均勻性,進而影響產品內在質量;而且拌膠機為了控制含水率,要求纖維必須干燥到含水率5%以下,使干燥過程中有著火隱患。因此該法目前已很少使用。

近幾年投產的中密度密度板生產線,多采用批量式管道施膠的方法,即采用纖維先施膠后干燥的生產工藝。該方法是將膠粘劑通過輸膠泵送入熱磨纖維排料閥后的管道中,纖維則借助蒸汽的高速噴出,處于良好的分散懸浮狀態,從而使膠粘劑與纖維得到充分均勻的混合。與早期的攪拌施膠相比,管道施膠的優點之一就是使膠粘劑與纖維得到充分均勻的混合,克服了纖維結團、板面產生膠斑的缺陷。但采用此種施膠技術也有不利之處,即膠液需批量存儲,膠液易提前預固化、膠液性能下降,一旦發生生產線故障則造成膠液失效,浪費嚴重;施膠量(纖維與施膠量配比)不穩定、不均勻,管道流掛,膠液用量偏大;調施膠控制精度低,工作可靠性差,造成產品生產成本增加、質量下降。

目前國外有一些廠家提出應用纖維先干燥后施膠這種方法。提出的理由是盡管干燥前施膠容易實現,但由于在管道中蒸汽的作用,有一部分膠在高溫的作用下將會發生化學反應,而且有一部分纖維在管道中會發生沉降,勢必會降低膠的性能、增加膠液的施加量,從而影響產品性能,增加生產成本。用先干燥后施膠的方法,可以根據干燥后的纖維量,決定施加膠粘劑的量,施膠量計量準確,控制精度高,可以減少膠粘劑的用量;但難點是如何保證施膠均勻,滿足生產率的要求,而且它的技術顯然沒有先施膠后干燥的技術成熟和穩定。

另外,意大利IMAL公司提出了管道和攪拌聯合施膠工藝。采用這種工藝可以在不影響產品性能的前提下,減少施膠時間,提高生產效率,減少膠斑的產生,同時又能降低膠的用量。該工藝在保留原來的拌膠機設備的基礎上,增加一套管道施膠裝置,在總施膠量不變的前提下,將一部分膠由管道施入,另一部分膠通過攪拌施加。但這樣的系統較為復雜。

1.2密度板的調施膠設備

密度板調施膠設備按采用的膠的計量系統不同,大體分容積式、減壓式、流量計式等3種型式。

①容積式調施膠(包括施蠟)計量系統,以意大利IMAL公司制造的設備為代表,國內生產中小型中密度密度板成套設備也多以此種批量式調施膠設備配套。容積式調施膠設備的膠料配制與TC/80計量系統主要由配膠機(上部有5個貯罐,分別為樹脂膠罐、水罐、固化劑罐、氨水罐、和備用罐,下部為一個膠料混合器)、輸出計量、泵組、控制與顯示以及各種貯罐、管道組成。

②減重式調施膠、施蠟計量系統,以德國迪芬巴赫(die-ffenbacher)公司開發的GRADO膠料系統為代表。該系統已廣泛用于中密度密度板和刨花板等不同板種的人造板生產。它包括:纖維進給、纖維稱重、膠的配制、按重量控制原理的調膠與減重系統、膠料泵組進給單元、信號檢測和反饋、數據采集、打印等。

③流量計調施膠系統,根據熱磨纖維排放量和含水率的變化,進行自動調整施膠量,全部由計算機自動控制。在膠料管道上裝有電磁流量計,膠液流經一個交變磁場,與磁力線作垂直方向運動,產生一個感應電動勢信號。此信號由轉換器進入流量顯示器控制裝置中(該裝置由顯示儀和調節器組成),從顯示儀中可以直接讀出膠的流量。進入調節器的電流信號,與來自熱磨機運輸螺旋轉速傳感器的電流信號和木片含水率信號,經調節中心運算后,輸出一個信號,此信號經計算機觸發可控硅操作器控制施膠電機轉速,從而達到施膠量隨熱磨機木片進料量的變化而得到相應調整的目的。

1.3密度板的調施膠控制

1.3.1密度板的調膠控制

調膠控制就是實現對不同比例添加原料的控制。國內外主要有以下幾種方法。

①液位控制法:利用電磁流量計或橢圓齒輪流量計,對膠泵輸出的膠液進行直接檢測。

②計量筒檢測法(體積計量法):對筒內的固體體積的膠量進行計時檢測,從而推算出膠液的流量。

③計量泵法:通過提高控制計量泵的轉速來控制原料的加入量。

④失重計量法:利用微電腦(包括單片機和工業計算機)對施膠泵進行測量,時間T內膠泵累計的輸出膠液重量之和,就是膠液的輸出量。

目前,國內多采用液位控制法、計量筒檢測法、計量泵法3種方法。

1.3.2密度板的施膠控制

施膠階段的任務就是通過控制纖維與膠粘劑的比例,控制好膠液的施加量,使膠液均勻地分布在纖維上。目前,國內的調施膠自動控制系統的施膠控制過程基本上是相同的,即根據纖維流量的大小,設定纖維與膠液的配比,施膠泵從膠液混合罐中抽出膠液噴向纖維,通過電磁流量發送器反饋測量和施膠電機轉速確定施膠量。施膠控制大部分采用PID(比例、積分、微分)常規控制,但實際常規PID施膠自動控制系統存在著時變及慣性滯后現象,而且在實際生產中,管路存在著不同的干擾信號,系統傳遞函數隨著環境條件的變化而變化,用常規PID控制難以達到預期效果。這是由于常規PID控制只適用于單輸入單輸出的定值系統,根本無法解決多輸入多輸出、非線性、時滯及慣性滯后等諸多問題。

2并行在線密度板調施膠技術的研究

分析目前密度板調施膠技術的應用現狀、存在問題,并吸收國內外相關先進經驗的基礎上,我們提出了并行在線密度板調施膠新技術。

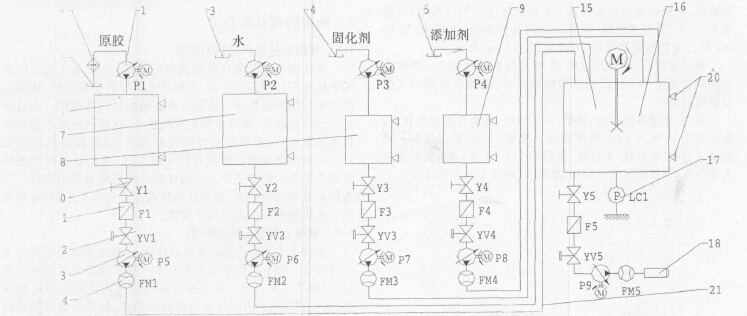

并行在線調施膠原理如圖1所示。

并行在線調施膠工藝方法,即:原膠、水、添加劑、固化劑等通過工藝配方按比例單獨各自通過管道、變量泵、調速電機和流量計直接輸入混合罐中進行均勻攪拌,混合罐直接與管道連接施膠,取消了中間的貯膠罐,以避免因停產或意外事故造成的膠液損失,實現邊調邊施的并行在線工藝;采用高精度稱重、液位傳感器等,控制化學組分,依據調膠配方控制配比,準確計量;采用基于神經元網絡建模的模糊自適應并行在線密度板調施膠控制系統,較精確地實現定量施膠,動態地把施膠量反饋到控制中心,根據原料(纖維量)來動態地調整施膠量,提高膠量和原料的計量精度,提高施膠均勻度,使施膠量穩定,節省用膠量,滿足不同原料、不同生產工藝的要求,為密度板產品質量和生產效益提供技術保證。

并行在線調施膠裝置主要由不銹鋼制做的原膠罐、水罐、固化劑罐、添加劑罐、混合罐等罐組,液位傳感器,調速電機,泵組,重量傳感器,流量計,電磁閥及管道等組成。與之相配套的調施膠控制系統采用配方操作的形式,方便了原料優化配比調節,可找出較佳配比;采用變量泵并行調速、流量計計量并行同時下料,節約了調膠的生產時間;為了防止系統由于長期運行導致流量測量不準確,采用高精度重量傳感器進行流量計的校正,真正實現了調膠的精確控制,準確計量,提高了系統的精確度。同時針對以往的原膠液位測量采用浮漂探針式的傳感器所產生的測量不準確、清洗困難的弊端,采用了非接觸式的傳感器,很好地解決了以上問題。調施膠系統采用PID模糊自適應控制,原膠、水、添加劑、固化劑等有自己單獨的貯罐,并按配方比例各自單獨通過調速電機和變量泵直接輸入混合罐中進行均勻攪拌;成分的多少通過流量計來進行配比,中間取消了貯膠罐,邊攪邊施,保證連續化的生產,使攪拌的時間和施膠的時間協調,不出現等膠的情況。因為模糊自適應控制系統對參數變化和環境變化不靈敏,能用于非線性和多變量復雜對象,而且收斂速度快、魯棒性好,并且可以在運行中不斷修正自己的控制規則來改善控制性能,運用這種方法有利于改善密度板的施膠控制,使膠流量始終保持動態平衡。

3結束語

綜合當前國內生產密度板的調施膠工藝、設備及控制系統的應用現狀和存在的問題,筆者認為我國密度板調施膠技術應在吸收國外先進技術基礎上,向著以高精度、并行在線式調施膠(各種化學物質通過獨立的計量泵和流量傳感器單獨計量施加)的先進生產工藝發展,自行開發適合我國國情及發展狀況的調施膠生產工藝、設備及自動控制系統,增強在線控制和監控手段,提高調施膠控制過程的智能化、人性化、簡單化程度,從根本上保證密度板產品質量,以實現優質、高產、低耗、綠色環保。