摘 要:介紹了中密度板生產(chǎn)中噴蒸預(yù)熱設(shè)備的主要結(jié)構(gòu)、關(guān)鍵控制參數(shù)以及噴蒸預(yù)熱設(shè)備與連續(xù)壓機之間匹配操作的經(jīng)驗, 分析了噴蒸加熱使用過程中產(chǎn)生纖維板質(zhì)量缺陷的成因, 以期為工廠更好地使用噴蒸預(yù)熱提供指導(dǎo)。

隨著我國纖維板產(chǎn)業(yè)持續(xù)升級, 目前, 中密度板 (MDF) 工廠大多采用連續(xù)平壓干法生產(chǎn)。板坯預(yù)熱處理是影響干法纖維板熱壓傳熱的關(guān)鍵因素之一。國外生產(chǎn)厚板通常采用微波預(yù)熱、高頻預(yù)熱或噴蒸預(yù)熱[1-2], 或者是以上方式的聯(lián)合預(yù)熱。微波預(yù)熱和高頻預(yù)熱受耗電量大、費用高等因素限制, 在我國纖維板連續(xù)平壓線中并不常見, 大多配備意大利意瑪 (IMAL) 公司和我國敦化市亞聯(lián)機械制造有限公司提供的噴蒸預(yù)熱機。

噴蒸預(yù)熱是通過外部壓力使高溫水蒸氣迅速透過板坯內(nèi)部, 均勻地瞬間加熱整個板坯, 以縮短制板時間的技術(shù)[3]。噴蒸預(yù)熱可以改善人造板熱壓過程中的熱量傳遞, 合理的預(yù)熱工藝可以提高板坯熱壓時傳熱的均勻性, 減少升溫時間, 從而提高生產(chǎn)效率、節(jié)約能源、降低生產(chǎn)成本[4]。本文討論分析了中密度板連續(xù)平壓生產(chǎn)線生產(chǎn)過程中所遇到的實際問題, 希望能對工廠規(guī)范板坯預(yù)熱、熱壓工藝提供借鑒。

1 噴蒸預(yù)熱設(shè)備構(gòu)成

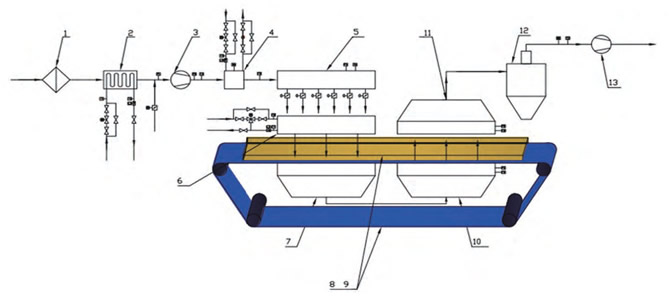

噴蒸預(yù)熱機主要包括驅(qū)動系統(tǒng)、熱油系統(tǒng)、蒸汽系統(tǒng)、風(fēng)循環(huán)系統(tǒng)和清潔系統(tǒng)等。以敦化亞聯(lián)寬4′長4 m噴蒸預(yù)熱機 (見圖1) 為例, 對設(shè)備工作進行說明。

圖1 噴蒸加熱系統(tǒng)示意圖

在進風(fēng)風(fēng)機 (3) 的作用下, 凈化的冷空氣 (1) 經(jīng)過空氣-熱油加熱器 (2) 在混合室 (4) 中與蒸汽混合, 達到工藝要求的混合溫度和濕度后, 混合氣體透過網(wǎng)帶和帶孔壓板進入板坯。為防止產(chǎn)生冷凝水, 帶孔壓板采用熱油盤管 (6) 進行加熱。

為了確保板坯的上下板面吸收數(shù)量大致相等的熱量, 在分風(fēng)室 (5) 進行氣流分配, 使得預(yù)熱前段 (7) 板坯上板面受熱, 同時, 預(yù)熱后段 (10) 實現(xiàn)板坯下板面受熱。

由于進風(fēng)氣流在一定壓力下透過板坯, 因而回風(fēng) (13) 中會攜帶有少量粉塵。另外, 濕熱的網(wǎng)帶在靜電作用下, 很易吸附纖維, 需隨時清理。因而配備有真空回收風(fēng)箱 (7, 10, 11) 和真空旋風(fēng)分離器 (12) 收集廢棄粉塵。

2 噴蒸預(yù)熱的關(guān)鍵控制參數(shù)

2.1 露點溫度和濕度

蒸汽和熱空氣混合后的露點溫度反映了混合氣體中所攜帶的熱能多少;而混合濕度則反映了混合氣體中的水蒸汽含量。在板坯密度、纖維含水率和生產(chǎn)線速度一定的條件下, 提高露點溫度, 可顯著提高板坯芯層溫度。需要指出的是, 混合濕度的設(shè)置同樣會影響到板坯芯層溫度。干燥后纖維含水率一般為8%~12%, 如果混合濕度過低 (如3%~5%) , 則在混合氣流通過板坯時, 很易造成表層板坯含水率低于芯層, 不利于后續(xù)熱壓, 造成預(yù)固化層變厚、斷面密度曲線 (VDP) 峰值降低和靜曲強度小幅升高, 所制毛板板面粗糙, 甚至“掉灰”;如果濕度過高 (如20%~30%) , 則很易造成板坯表層含水率高于芯層, 雖然有利于后續(xù)熱壓傳熱, 但很易造成網(wǎng)帶堵塞, 甚至粘帶, 直接反映為產(chǎn)品表面出現(xiàn)質(zhì)量缺陷。通過實際生產(chǎn)的長期摸索, 得出的經(jīng)驗是濕度要略高于纖維含水率, 約高3%~5%, 可綜合平衡能耗、產(chǎn)品質(zhì)量和生產(chǎn)效率各項指標。

2.2 風(fēng)機氣流壓力

氣流穿過板坯進行加熱, 其穿過板坯的能力主要受到風(fēng)壓、預(yù)壓后板坯厚度、板坯密度 (空隙率) 、混合濕度 (含濕量) 的影響。

風(fēng)壓的影響——在不影響產(chǎn)品質(zhì)量的情況下, 希望風(fēng)壓足夠大, 這樣有利于氣流穿透板坯的深度。但在實際生產(chǎn)中, 風(fēng)壓增大到一定程度后, 由于預(yù)壓后的板坯強度有限, 很易在較大的風(fēng)壓下吹破 (甚至吹斷) 板坯, 出現(xiàn)“噴灰”或板面裂紋的現(xiàn)象。因此在生產(chǎn)過程中, 需經(jīng)常現(xiàn)場查看板坯狀態(tài), 以便及時對風(fēng)壓進行調(diào)整。

板坯厚度的影響——相同的板坯密度, 在其他條件不變的情況下, 板坯越厚 (如比較成品厚度分別為9 mm和18 mm的板坯) , 則氣流越難穿過板坯, 即透入板坯的深度越小。反之亦然。影響板坯厚度的因素比較多, 如原料配比、纖維含水率、施膠量等, 其生產(chǎn)經(jīng)驗值仍在探索中。

板坯密度的影響——相同的成板厚度, 板坯密度越高, 其空隙率越低, 則氣流越難通過板坯。同時, 考慮到在預(yù)壓后高密度板坯的厚度反彈率較高, 因而在實際生產(chǎn)過程中往往減少預(yù)壓段的壓縮率, 既可延長預(yù)壓機設(shè)備壽命, 又能滿足噴蒸預(yù)熱的工藝需求。總結(jié)探索的經(jīng)驗值為生產(chǎn)高密度板材時的壓縮率僅相當(dāng)于生產(chǎn)中密度板板坯壓縮率的85%~90%。

混合濕度的影響——為了便于理解, 進行如下的對比, 同樣是360目的網(wǎng)孔, 一定壓力下相同體積的空氣和水, 空氣更容易通過。因而空氣含濕量過高不利于氣流透過板坯。

3 噴蒸預(yù)熱與板坯熱壓的匹配

3.1 連續(xù)壓機入口調(diào)整

入口位移的調(diào)整, 要根據(jù)噴蒸預(yù)熱的狀態(tài)而定。每次停機再進板坯時, 需待板坯進入壓機后, 才能開啟噴蒸預(yù)熱, 但此時板坯厚度較使用噴蒸預(yù)熱時要厚得多, 因此要及時抬高壓機入口位移。若板坯厚來不及時調(diào)整, 則板坯在壓機入口排氣嚴重, 會出現(xiàn)“噴灰”現(xiàn)象, 甚至板坯斷裂。待噴蒸預(yù)熱投入使用后, 預(yù)熱后的板坯變薄, 則需要及時將壓機入口降低。若不及時調(diào)整入口高度, 則出壓機后的板材明顯變寬 (預(yù)熱后塑性增強, 相同壓力下延展性好) , 甚至造成堵板停機。在生產(chǎn)中, 隨時觀察壓機入口情況, 以確保壓機入口處于合理的位置。實際生產(chǎn)中往往保持壓機入口高度與預(yù)熱后板坯高度基本一致, 通常其工作壓力不很過50 bar。

3.2 壓機速度的調(diào)整

在噴蒸加熱正常使用過程中, 如果前段工序故障或纖維倉料位低, 為了不停機, 需要進行降速生產(chǎn)。在此類情況下, 板坯不需要那么多的熱能, 因此需及時調(diào)整噴蒸預(yù)熱的相關(guān)參數(shù)。若不及時調(diào)整, 則很易造成膠黏劑過度固化, 甚至嚴重時板材出現(xiàn)鼓泡等現(xiàn)象。在大量生產(chǎn)實踐的基礎(chǔ)上, 摸索出這樣的規(guī)律:當(dāng)壓機降速幅度20 mm/s時, 壓力基本可以不調(diào)整, 但噴蒸加熱需相應(yīng)降低露點溫度2~4℃, 成板越厚, 則需要降低的就越多;反之亦然。

3.3 含水率波動時的調(diào)整

若生產(chǎn)各工序基本正常, 但由于原料或熱能中心供熱波動, 進而造成纖維含水率變化 (如從8%上升到9%, 甚至10%) 。在此類情況下, 可以進行壓機提速, 以確保板坯不過熱, 但對于板材質(zhì)量情況并無把握。因此往往不調(diào)整壓機速度, 而是調(diào)整噴蒸加熱。生產(chǎn)經(jīng)驗值為:纖維含水率升高1%, 壓機高壓區(qū)壓力緊急調(diào)低10~15 bar, 同時噴蒸加熱露點溫度調(diào)低2~3℃;反之亦然。

4 板材常見質(zhì)量缺陷分析與處理

4.1 粗糙、掉灰或凹坑

粗糙、掉灰或凹坑成因基本相同, 主要受壓機入口高度、噴蒸網(wǎng)帶透氣效果、混合濕度等因素影響。往往是網(wǎng)帶、鋼帶受濕度 (含水率) 或靜電的影響粘附纖維, 造成傳熱障礙, 受熱少的部位表現(xiàn)為粗糙;再嚴重一些, 則板面毛糙, 手搓掉纖維, 俗稱“掉灰”;較嚴重的則是板面局部纖維粘附在網(wǎng)帶或鋼帶上, 隨著膠黏劑固化而粘結(jié)在網(wǎng)帶或鋼帶上, 進而擠壓板面出現(xiàn)周期性凹坑。受壓機入口高度的影響, 板坯在壓機入口排氣嚴重, 會出現(xiàn)“噴灰”現(xiàn)象, 甚至板坯斷裂。實際生產(chǎn)中, 除了工藝參數(shù)應(yīng)設(shè)置合理外, 還需及時檢查網(wǎng)帶和鋼帶的清潔狀態(tài), 必要時停機手工清理。

4.2 水漬點

水漬點主要是在工序中形成的冷凝水混入了板坯中或板坯表面而形成的。

情況一:噴蒸加熱管道預(yù)熱升溫階段的升溫速度太快, 形成的冷凝水未能及時排除, 投入使用后, 在風(fēng)壓的作用下進入板坯。其表現(xiàn)為混合濕度偏高, 且在噴蒸加熱投入使用半小時后水漬點自動消失。

情況二:噴蒸壓板溫度過低, 高溫含濕混合氣體通過壓板時, 形成冷凝水并滴落在板坯上。其表現(xiàn)為水漬點在板面分布不規(guī)律, 并且由于噴蒸壓板在混合氣體作用下往復(fù)升溫降溫, 水漬點會周期性地出現(xiàn)。

4.3 板邊密度低

板邊密度低主要是由于壓機入口或噴蒸加熱處“噴灰”所致。噴灰是指在壓縮板坯過程中, 空氣排出的速度過快, 并很出了板坯的預(yù)壓強度, 造成部分纖維脫離板坯的現(xiàn)象。調(diào)整壓機入口高度、板坯厚度、風(fēng)壓等參數(shù)可及時排除缺陷。

4.4 內(nèi)結(jié)合強度 (IB) 波動大

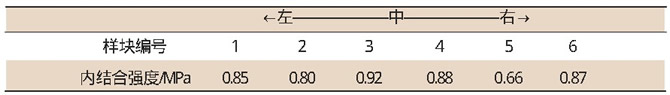

網(wǎng)帶粘附少量纖維粉塵, 透氣效果略差, 但尚未形成粘帶。此時透氣差的部位傳遞熱量少, 造成該部位的膠黏劑固化不完全, 因此造成結(jié)合強度低, 表現(xiàn)為檢測時該部位點內(nèi)結(jié)合強度特別低, 如表1中加粗數(shù)字所示;而其他部位受熱充分, 不存在該問題。

表1 樣塊內(nèi)結(jié)合強度

若該缺陷部位膠黏劑固化程度低或施膠量很低, 即單點IB過低, 其膠合強度不足以抵消板坯芯層形成的蒸汽壓力, 則很容易形成局部鼓泡, 通常表現(xiàn)為碗口大, 不連續(xù);嚴重時, 則表現(xiàn)為連續(xù)條狀鼓泡。

4.5 斷面密度曲線 (VDP) 不對稱

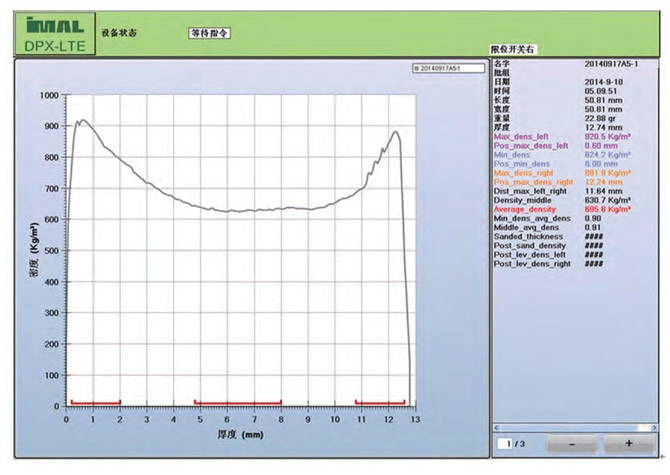

如圖2所示, 斷面密度曲線 (VDP) 峰值左側(cè)920 kg/m, 右側(cè)880 kg/m, 相差40 kg/m;同時左側(cè)致密層厚約5~6 mm, 而右側(cè)厚約3~4 mm, 這在生產(chǎn)12 mm中密度板時并不常見。因此在生產(chǎn)中將峰值高度、致密層厚度明顯差異的斷面密度曲線稱為不對稱曲線。

圖2 不對稱斷面密度曲線實例

分析其原因為板坯在噴蒸預(yù)熱期間, 上下板面吸收熱量不同, 造成上下板面的塑性不同, 進而熱壓時在相同壓力的作用力下形成左右明顯差異的斷面密度曲線。通過現(xiàn)場檢查發(fā)現(xiàn), 往往是因為下壓板網(wǎng)孔堵塞, 在其向下板面?zhèn)鳠釙r, 氣流自下向上吹送, 下板面吸收的熱量很少, 故其塑性略差 (圖2右側(cè)) , 因此在相同的壓機壓力下, 峰值略低, 致密層偏薄。

其現(xiàn)象為同一塊樣板上下板面靜曲強度有明顯差別;測試內(nèi)結(jié)合強度時, 樣塊斷裂位置靠近吸收熱量少的一面 (固化不充分) , 而不是在樣塊厚度的中間部位。

5 存在的問題和建議

由于噴蒸加熱可提升生產(chǎn)效率15%~25%, 增產(chǎn)效果明顯, 因此近年在纖維板企業(yè)中推廣較快。但也存在一些明顯問題, 比如運輸排氣網(wǎng)帶高溫 (120~140℃) 工作條件下變形大造成網(wǎng)帶跑偏;網(wǎng)帶使用壽命短, 易粘附纖維, 造成質(zhì)量缺陷;下網(wǎng)孔壓板容易堵塞造成斷面密度曲線不一致等。

針對噴蒸加熱設(shè)備現(xiàn)階段的特點, 建議:1) 加強設(shè)備巡檢與清理頻次;2) 噴蒸網(wǎng)帶易變形、堵塞, 建議定期更換 (如8~12周/次) 和及時備件。

中密度板生產(chǎn)線正朝著大產(chǎn)能、高質(zhì)量、次、大幅面、適應(yīng)性廣的方向發(fā)展, 各工廠應(yīng)根據(jù)各自的“人、機、料、法、環(huán)”等因素綜合加以考慮, 以制定出與產(chǎn)品特點相適應(yīng)的板坯預(yù)熱工藝。

參考文獻

[1]謝力生.板坯預(yù)熱及板坯初始溫度對干法纖維板熱壓傳熱的影響[J].林業(yè)科技, 2004, 29 (1) :36-39.

[2]謝力生, 向仕龍.板坯表面噴水對干法纖維板熱壓傳熱的影響[J].北京林業(yè)大學(xué)學(xué)報, 2005, 27 (4) :73-77.

[3]謝力生, 王紅強, 李霞鎮(zhèn), 等.低密度厚型纖維板噴蒸熱壓工藝[J].東北林業(yè)大學(xué)學(xué)報, 2008, 36 (4) :22-24.

[4]龍曉凡, 甘雪菲.人造板板坯預(yù)熱及熱壓工藝研究[J].林業(yè)機械與木工設(shè)備, 2011, 39 (7) :4-6.